Kartonpalleteringsrobot

Sådan fungerer det: Arbejdsgangen

Processen følger typisk en cyklus med fire trin:

-

Indføring:Kartoner ankommer via et transportbånd. Sensorer eller visionssystemer registrerer kassens position og retning.

-

Plukke:Robotarmen bevæger sinVærktøj til ende af arm (EOAT)til kassen. Afhængigt af designet kan den vælge én kasse ad gangen eller en hel række/lag.

-

Placere:Robotten roterer og placerer kassen på pallen i henhold til en "opskrift" (et softwaremønster designet til stabilitet).

-

Pallehåndtering:Når en palle er fuld, flyttes den (manuelt eller via transportbånd) til en strækindpakning, og en ny tom palle placeres i cellen.

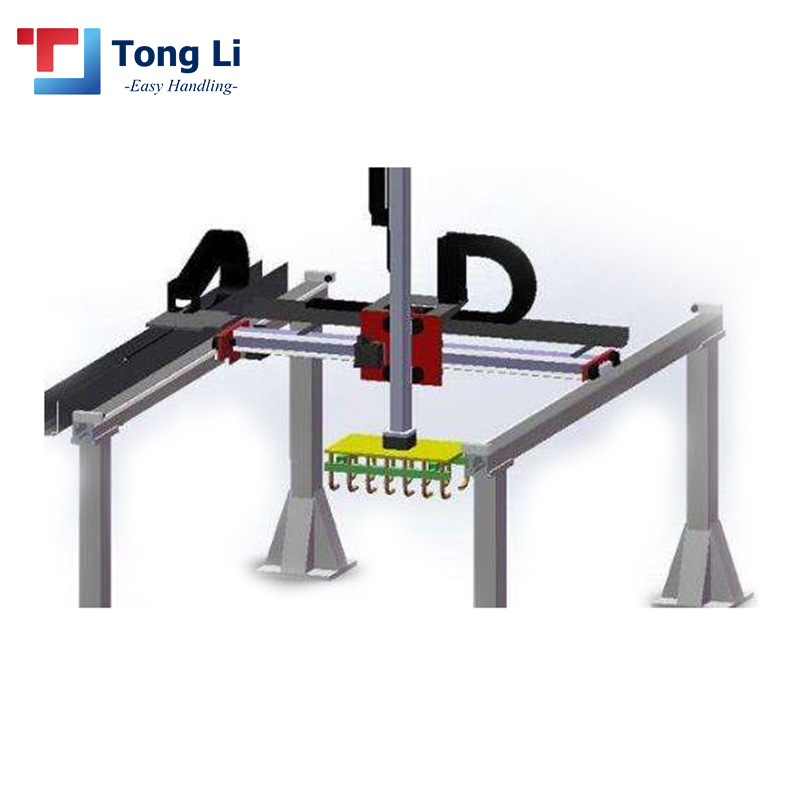

Nøglekomponent: End-of-Arm-værktøj (EOAT)

Robottens "hånd" er den mest kritiske del af et kartonsystem. Almindelige typer omfatter:

-

Vakuumgribere:Brug sugekraft til at løfte kasser fra toppen. Ideel til forseglede kartoner og forskellige størrelser.

-

Klemmegreb:Klem siderne af kassen. Bedst til tunge eller åbne bakker, hvor sugningen kan svigte.

-

Gaffel-/underhængte gribere:Skub tænderne ind under kassen. Bruges til meget tunge læs eller ustabil emballage.

Hvorfor automatisere? (De største fordele)

-

Reduceret risiko for skader:Eliminerer muskuloskeletale lidelser (MSD'er) forårsaget af gentagne løft og vrid.

-

Stakke med højere densitet:Robotter placerer kasser med millimeterpræcision, hvilket skaber mere stabile paller, der er mindre tilbøjelige til at vælte under forsendelse.

-

24/7 Konsistens:I modsætning til menneskelige operatører opretholder robotter den samme cyklustid klokken 3:00, som de gør klokken 10:00.

-

Skalerbarhed:Moderne "no-code"-software giver gulvpersonale mulighed for at ændre stablingsmønstre på få minutter uden behov for en robotingeniør.